鋁型材機架加工成本控制需從原材料與工時兩大環節切入,通過精細化管理和技術創新實現降本增效。以下是關鍵策略拆解:

一、原材料損耗控制

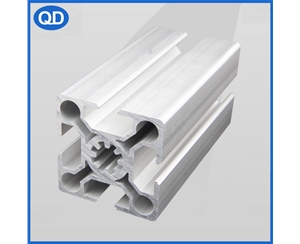

1. 采購與庫存管理

采用ERP系統分析歷史用量數據,結合訂單需求制定動態采購計劃,避免過量囤積或緊急補貨溢價。優先選擇標準化型材規格,減少非標定制帶來的余料浪費。與供應商簽訂余料回收協議,將邊角料按比例折價返廠。

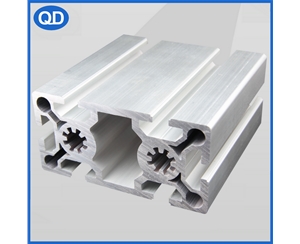

2. 智能切割優化

引入CAD/CAM排樣軟件,根據訂單尺寸自動生成優切割方案,使材料利用率提升至92%以上。例如,對異形機架采用套料切割技術,將不同零件嵌套排版,減少間隙損耗。建立余料數據庫,將長度≥30cm的余料分類存儲,優先用于小型配件加工。

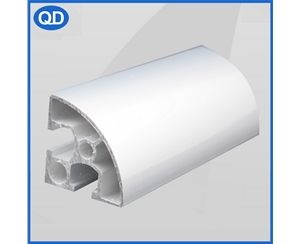

3. 工藝協同設計

推行DFM(面向制造的設計),在產品設計階段與工程師協同優化結構。采用模塊化設計減少焊接節點,通過增加通用連接件降低零件種類。實測顯示,模塊化改造可使單機架材料成本下降8%-12%。

二、工時損耗管控

1. 加工流程再造

運用VSM(價值流圖)分析各工序耗時,消除無效動線。例如,將傳統"切割-沖孔-焊接-打磨"串行流程改為并行作業,引入復合加工中心實現多工序集成,單件加工時間可縮短25%。配置快速換模系統(SMED),使設備換型時間控制在15分鐘內。

2. 智能化設備升級

采用CNC加工中心替代傳統手動設備,通過預設加工程序將精度誤差控制在±0.1mm內,減少返工損耗。引入視覺檢測系統實時監控加工質量,將不良品率從3%降至0.5%以下。配置自動上下料機械臂,使有效加工時間占比提升至85%。

3. 動態工時考核

建立標準工時數據庫,依據設備類型、加工復雜度制定差異化工時定額。例如,普通鋸切按0.2工時/米,CNC加工按0.5工時/件。通過MES系統實時采集設備OEE數據,對偏差>10%的工序啟動PDCA改善循環。推行技能矩陣管理,使多能工占比達到60%以上,靈活應對產能波動。

三、數據化監控體系

搭建成本控制看板,實時顯示材料利用率、設備綜合效率、人均產出等18項關鍵指標。每日召開10分鐘生產例會,針對前日損耗TOP3問題制定對策。通過成本拆解模型測算顯示,實施上述措施可使綜合加工成本下降15%-22%,投資回收期控制在8個月以內。