“零廢料加工”:鋁型材機架精密下料與套料算法實踐

在鋁型材機架制造中,材料成本占總成本的30%-50%,而傳統下料方式因工藝粗放、排樣不合理,常導致材料利用率不足85%,產生大量邊角廢料。為實現“零廢料加工”目標,精密下料與智能套料算法的應用成為關鍵突破口。

精密下料的邏輯

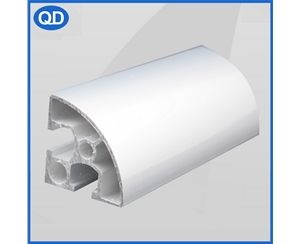

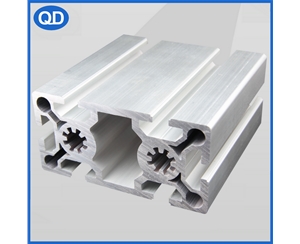

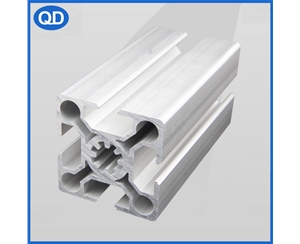

通過高精度切割設備(如CNC激光切割)與數字化工藝的結合,將鋁型材切割誤差控制在±0.1mm內,減少尺寸偏差導致的二次損耗。同時,采用三維掃描技術逆向建模,匹配型材截面特征,避免因余量預留過大造成的浪費。

套料算法的優化路徑

1. 多規格訂單動態排樣:基于混合整數規劃模型,將不同長度、截面的訂單需求拆解為數學約束,通過啟發式算法(如遺傳算法)生成全局優排樣方案。某企業應用后,6米標準型材的利用率從82%提升至96%。

2. 余料智能復用:構建余料數據庫,利用圖論算法進行余料形狀匹配,實現跨訂單的殘料二次套用。某案例中,余料復用率提高40%,年節省采購成本超200萬元。

3. 實時工藝補償:在排樣過程中嵌入切割熱變形補償模型,動態調整切割路徑,避免因熱應力導致的型材報廢。

實踐成效與挑戰

通過部署智能套料系統,頭部企業實現日均處理300+訂單的柔性排產,材料綜合利用率達95.7%,切割工時縮減22%。但算法需持續優化計算效率,尤其在處理非規則截面型材時,仍需結合人工經驗進行局部調整。未來,AI驅動的自學習排樣系統或將成為突破方向,進一步逼近“零廢料”目標。

該模式不僅降低制造成本,更推動鋁加工行業向綠色制造轉型,單噸產品碳排放減少18%,契合雙碳戰略下制造業的升級需求。